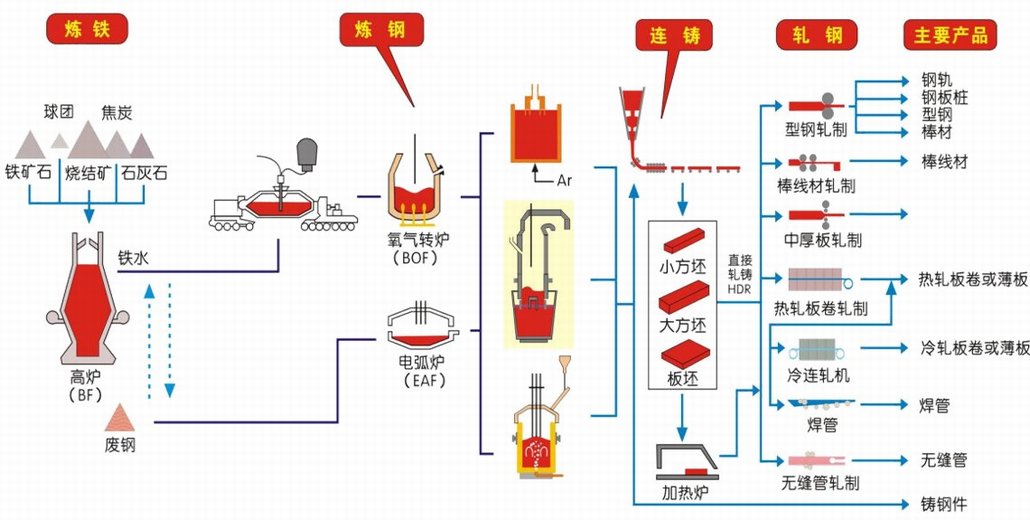

鋼鐵冶煉包括煉鐵、煉鋼、軋鋼等諸多生産過程,冶煉過程使用燃氣體、惰性氣等作為燃料或保護氣體,同時也産生大量的過程氣體。檢測分析這些氣體的含量,對優化生産、安全控制、能源回收、環保節能等具有非常重要的現實作用。

一般來說,每生産1t粗鋼約需2.1×107kJ的能量,約能産生4.2×106kJ的高爐煤氣、4.2×106kJ的焦爐煤氣及1.0×104kJ的轉爐煤氣,副産煤氣約占鋼鐵企業能源總收入的30%-40%。因此,實現副産煤氣的回收再利用可以極大地降低鋼鐵冶金産業的成本,實現資源的有效利用。而煤氣是否有回收的價值,取決于煤氣中CO等能源氣體的濃度,CO和O2在線監測系統是測量氣體濃度的關鍵。

保證生産行為的安全性

高爐和焦爐煤氣中的CO濃度較高,它在空氣中的混合爆炸極限為12.5%~74%,隻要濃度達到爆炸極限,遇到明火極容易發生爆炸。一氧化碳的危害性和爆炸可能性均與其濃度相關,因此必須采用先進的技術對煤氣中的CO和O2進行實時監測。

目前我國現有20餘家年産鋼量400-2000萬噸的鋼鐵聯合企業,其中相當一部分企業高爐煤氣排放量為10-30萬m3/H。按照這樣的排放量來推理可知冶金企業可以嚴重影響周圍數公裡的空氣質量,造成大氣污染。嚴重的空氣污染不僅危害着周圍居民的身體健康,同時惡化了生态環境。總之冶金企業周邊環境的質量的優劣與其排放的CO的濃度關系密切。

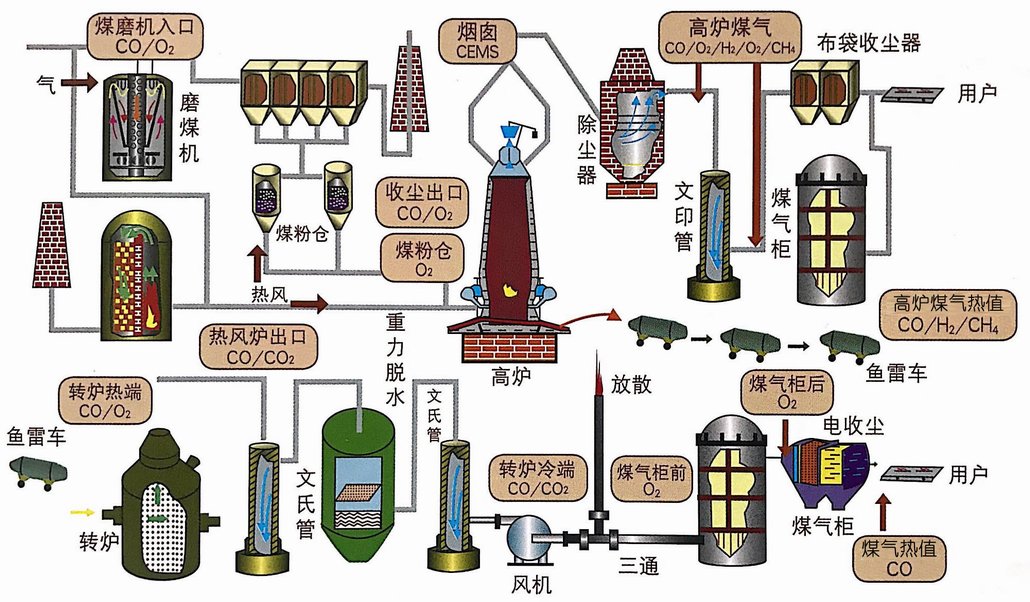

典型冶金工藝流程及過程氣體監測點

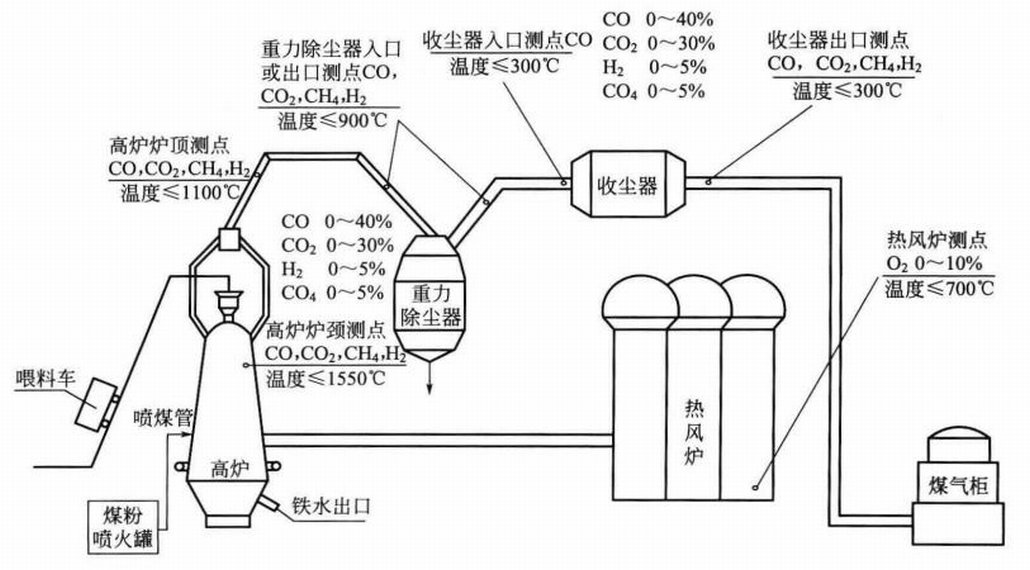

1. 高爐爐頂煤氣氣體檢測系統

高爐煤氣為煉鐵過程中産生的副産品,主要成分有CO20-30%,CO2 15-30%,N2 50-60%,H2 1-3%,CH4,O2 等,熱值為3500kJ/m3左右。氣體檢測的主要作用是降低高爐煤氣放散率,充分利用高爐煤氣,是節能、降耗、改善能耗指标的重要措施之一。

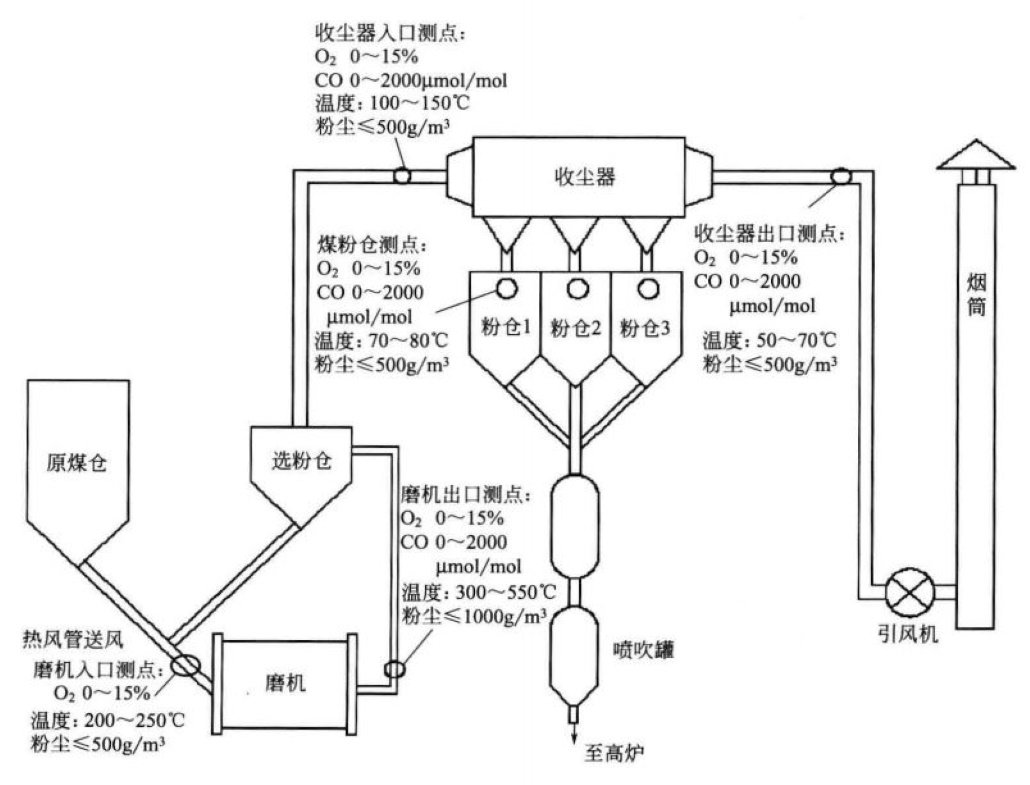

2. 高爐噴煤在線氣體分析系統

可采用單點檢測和多點巡檢方式(自動、手動)。

- 制粉系統的球磨機廢煙氣入口 Ÿ

- 布袋除塵器廢煙氣出口 Ÿ

- 煤粉倉入口等

多點巡檢的方式可用一套系統将布袋除塵器、磨機、煤粉倉等檢測點同時檢測起來。

高爐噴煤在線氣體分析系統作用:防止煤粉的爆炸和燃燒 爆炸和燃燒的三個條件:氣體濃度、氧 化劑(O2濃度)及火源。控制O2的濃度含量能大大降低爆炸和燃燒的危險。

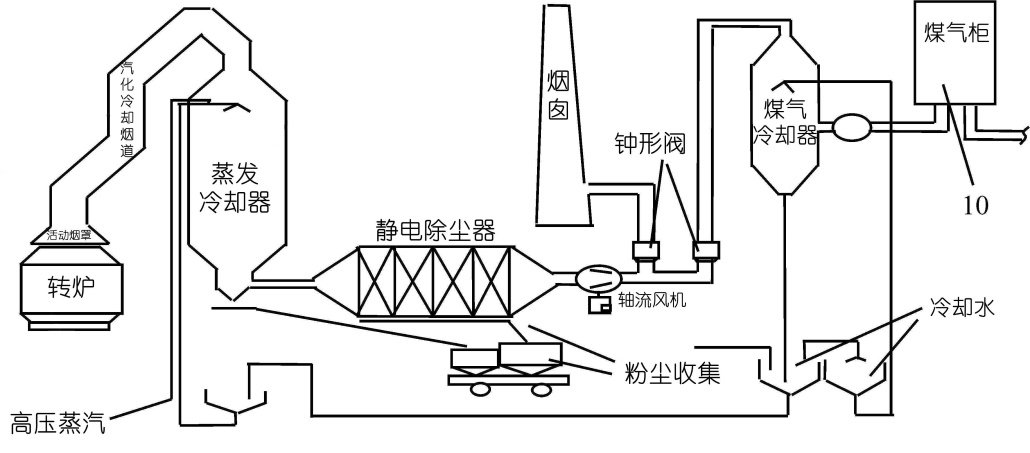

3. 轉爐煤氣回收在線氣體監測系統

轉爐煤氣回收的作用:轉爐煤氣回收效率是衡量現代鋼鐵企業節能降耗的重要參數之一。轉爐煤氣回收主要分析的氣體成分及量程:CO、O2。

- 分析CO濃度的作用:提高轉爐煤氣回收的實際效益,一般設定含量大于30%開始回收

- 分析O2濃度的作用:确保轉爐煤氣回收的安全,國家标準控制在2%以

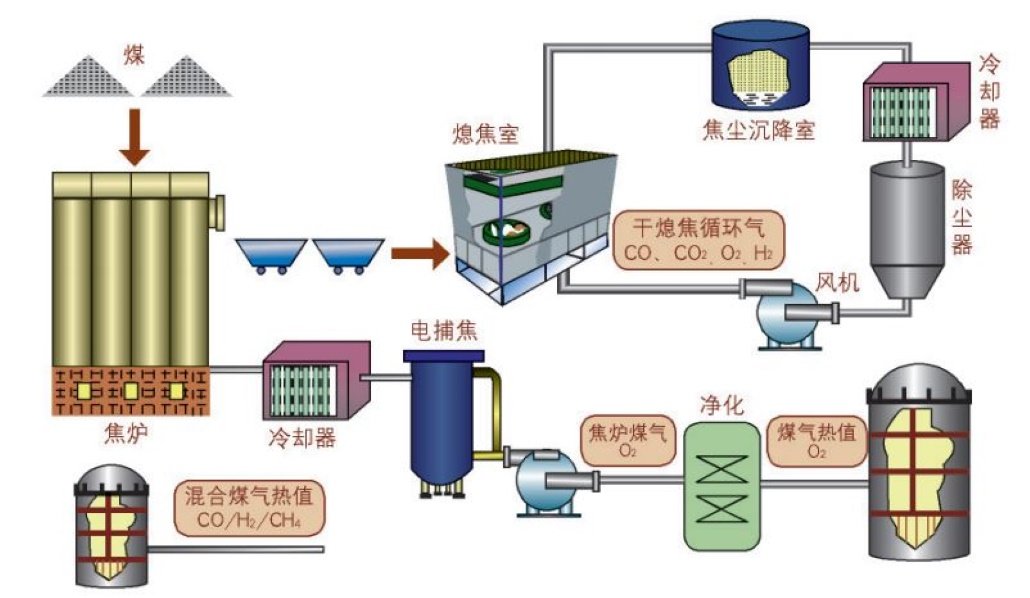

4. 焦爐煤氣在線氣體監測系統

檢測位置 | 檢測成分及量程 | 目的 |

電捕焦油氣前後 | O2 0-5% | 生産安全 |

幹熄焦循環風機出口 | CO 0-10%; H2 0-3%; CO2 0-20% | 餘熱利用,節約能源 |

煤氣加壓站 | CO 0-30%; CH4 0-20%; H2 0-80% | 節能降耗 |

脫硫塔前後 | SO2; O2 | 環保及工藝控制 |

淨煤氣總管 | H2S | 環保及質量控制 |

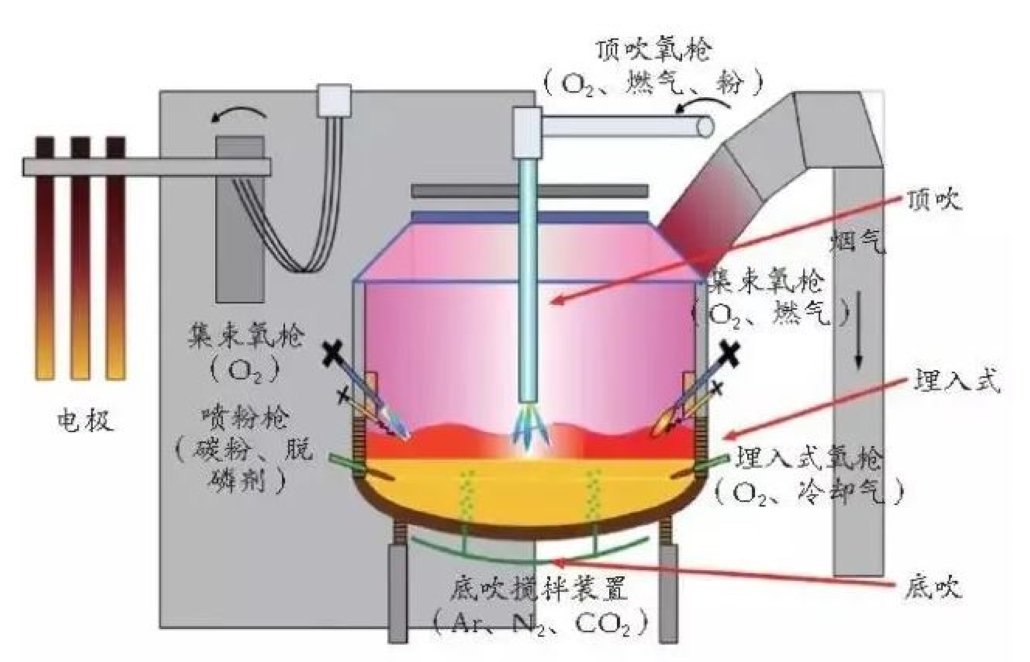

5. EAF電弧爐煙道氣體監測系統

在電爐的冶煉過程中産生大量的高溫含塵煙氣,其攜帶的熱量約為電爐輸入的總能量的11%,有的甚至高達20%。目前,國内外電爐爐内排煙處理設施仍以水冷為主,電爐煙氣餘熱回收系統尚處于起始階段。不論是煉鋼電爐還是鐵合金電爐,不論是開放式還是閉式,都采用汽化冷卻。近年來,随着高溫輻射轉爐汽化冷卻、加熱爐汽化冷卻等餘熱利用技術在國内市場的廣泛應用,從取得的顯著經濟和社會效益來看,電爐煙氣餘熱回收裝置将對國内企業節能降耗及提高經濟效益具有十分重要的意義。

在EAF(電弧爐)煉鋼過程中,對煙道内的氣體進行監測具有重要作用。以下是一些主要的作用:

● 安全性監測: 爐内可能産生有毒氣體,如一氧化碳(CO)和二氧化硫(SO2)。通過定期監測這些氣體的濃度,可以确保工作環境的安全,并采取必要的措施來防止操作人員受到有害氣體的危害。

● 環保監測: 煙道氣體中可能含有一些對環境有害的物質,如氮氧化物(NOx)和顆粒物。通過監測這些氣體的排放,可以确保符合環保法規,減少對周圍環境的負面影響。

● 生産控制: 煙道氣體的監測也可以用于控制爐内的工藝參數。通過監測氣體的組成和濃度,可以調整爐内的操作條件,以優化生産過程,提高爐内煉鋼的效率和質量。

● 能源利用優化: 監測煙道氣體中的一些成分,如一氧化碳,可以幫助優化能源利用。這有助于改進燃燒過程,減少能源浪費,提高爐的能源效率。

● 故障診斷: 煙道氣體監測還可以用于診斷爐内可能出現的問題。異常的氣體組成或濃度可能提示爐内存在故障或不正常的工藝條件,及時采取措施進行維修和調整。

在EAF(電弧爐)煙道内進行氣體監測時,通常關注的主要氣體包括以下幾種:

● 一氧化碳(CO): 是燃燒的産物,但過量的CO是有毒的。監測CO濃度可以确保爐内燃燒過程的充分和安全。

● 二氧化硫(SO2): 可能是爐内燃燒原料中硫的氧化産物。高濃度的SO2可能對環境和人體健康造成危害。

● 氮氧化物(NOx): 是燃燒過程中形成的一組氣體,包括氮氧化物的氮氧化物。高濃度的NOx也可能對環境有害。

● 顆粒物: 包括煙塵和其他懸浮顆粒。顆粒物的監測有助于了解爐内的燃燒效率和對環境的影響。

● 氧氣(O2): 監測氧氣濃度有助于控制燃燒過程,确保足夠的氧氣供應以支持燃燒,并避免不完全燃燒産生有害氣體。

● 水蒸氣(H2O): 煙道氣體中的水蒸氣含量可以影響燃燒的溫度和效率。監測水蒸氣有助于優化爐内的工藝條件。

總體而言,通過對EAF煙道内的氣體進行監測,可以實現對生産過程的實時控制和優化,确保生産安全、環保,并提高生産效率。

舒茨SGS型号冶金過程氣體分析系統

● 實現多組分同時檢測,内置實時組分幹擾校準功能,去除因各類混合氣體引起的交叉幹擾;

● 紅外氣體分析儀采用工業級高精度紅外模塊,确保高精度、高穩定性氣體濃度檢測;

● 紅外氣體分析儀配置自動校準功能,大大縮減維護量,防止數據漂移現象; Ÿ

● 配置零點校準、滿量程點校準、第三點校準,第三點校準值限制在35%...75%之間,保證較好線性度; Ÿ

● 采用電加熱控溫幹法直接抽取式取樣方式,相對其它方法輔助環節少,可靠性高,屏蔽粉塵大等相關現場惡劣環境。真實反映煙氣成份含量,無附加誤差,測量精度高;

● 預處理完成樣氣的淨化、除塵、除濕,其過濾精度可達0.1μ,将符合分析儀器要求的超淨、恒溫、流量穩 定的樣氣,源源不斷送入分析儀器,從而确保了分析儀器的分析準确性和長期可靠性; Ÿ

● 探頭過濾器采用特殊工藝制造的高效專用過濾器,具有強度高、适應性好,過濾效率高的特點。高效過濾 器的采用,合理的過濾環節、取樣管道自動吹掃的配置,保證了系統在高粉塵工況下的連續采樣,長期可靠運 行;Ÿ

● 系統全幹法流程,取樣器、取樣管、各類管接頭(與樣氣接觸部分)、抽氣泵等均采用316L防腐不鏽鋼、 聚四氟乙烯材料或特殊防腐處理,提高了系統防腐性,保證了系統的使用壽命; Ÿ

● 系統采用PLC控制,智能化分析儀表,具有自動化程度高、維護工作量小、數據處理快速方便; Ÿ

● 系統中分析儀器具有自我診斷功能,且具有主要儀器部件故障警報功能;

● 原位激光式系統的優勢:(單面法蘭安裝)

- 耐受粉塵濃度30g/m3;

- 吹掃,全自動EPC吹掃技術,可獲取最佳的吹掃流速比,以達到最佳防護;

- 零點自校準功能;

- 自帶零點參考氣室(降低光源或電路噪聲,提高下限測量可靠穩定性);

- 量程自校準技術(免标定),實現測量“免标定”,顯著降低量程校準頻率,減少标氣消耗;

- 探頭耐溫:-20…+400℃;

- 免對焦功能